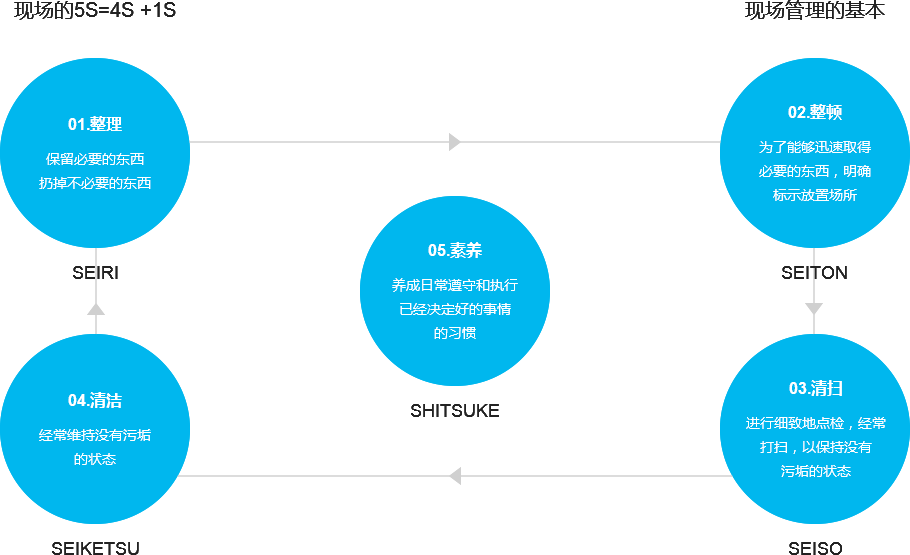

5S是指整理、整顿、清扫、清洁、素养。我们是通过推行整理、整顿、清扫来强化管理,再用清洁来巩固改善成果。此外,我们还可以通过5S来规范员工的行为,通过规范员工的行为来改变员工的工作态度,从而消除安全隐患,使之成为习惯。5S活动起源于1955年的日本企业,而大多数日企的5S都做得很好。这也是世界500强中,日本企业立足的根本。

精益生产的概要:精益生产是一套生产管理方式。是以消除浪费、降低成本为目的,以准时化和自动化为支柱,以改善活动为基础的一种生产方式。

什么是生产方式呢?

是一套进行生产管理的方式、方法,以消除浪费、降低成本为目的。以准时化和自动化为支柱。以改善活动为基础的一种管理方法。

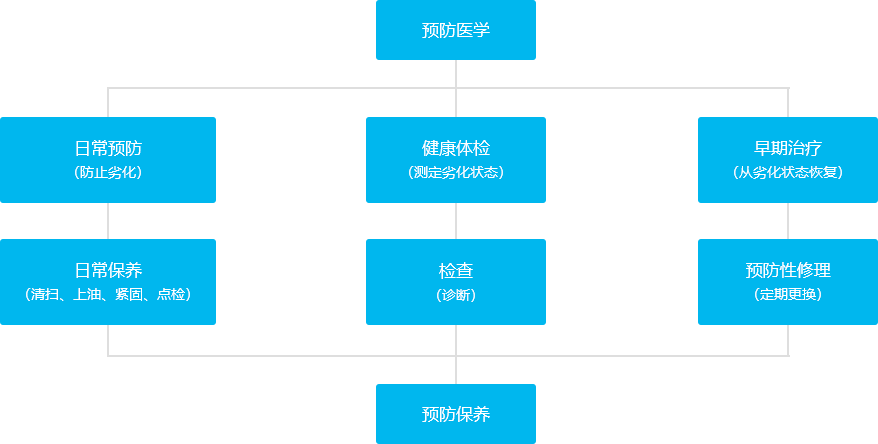

综合保全能力提升也可称为全面生产维护。是企业的一种管理制度,也是一种管理方法。以建立追求生产系统最高效率的企业体制为目标。追求零故障,零缺陷,零事故,防止各类损失产生。是要求从公司最高经营者到一线员工全体参与的一项改善活动。

预防保养是设备的预防医学

需求探寻

探寻企业需求,了解企业(公司)需求信息

工厂诊断

企业现状分析,明确公司优势和劣势,明确未来改善的目标

提出培训方案(设想)

根据现状分析的结果,有的放矢,针对性地提出培训方案

签订培训协议

讨论修改培训方案后,与企业正式签订培训协议

实施指导,确认指导效果

根据协议内容实施指导,每次指导会后制作会议纪要,同企业相关负责人一起对指导效果进行跟踪确认

改善的基础 (公司Top要主动推进,做到全员参与是大前提)

排除浪费、波动、不强求;不怕停线

01. 针对人进行的改善

减少等待时间,进行作业再分配;缩短步行距离

做到更容易拿取零部件;缩短手工作业时间(半自动)

消除监管设备的职位和人员

02. 减少库存

库存量的管理;削减生产堆积(标准在制)

避免多次、混载搬运;导入看板方式

集中供货

03. 针对设备进行的改善

缩短来回传送的时间

找出小停止的对策

缩短换产时间

04. 提高质量

彻底防止同一不良的再发生

提高直接下线率(减少线外返工)

确立工序内质量保证机制

首页

首页 沪ICP备13027142号

沪ICP备13027142号